Las practicas realizadas en el taller en este primer trimestre estan todas relacionadas con el proyecto de clase, SUPER7.

Los trabajos en el taller han consistido en la fabricacion de pequeñas piezas, para las que hemos tenido que trazar, cortar, limar y perforar.

Para medir los espesores de las chapas para cada una de las piezas nos hemos ayudado de un calibre.

Las herramientas empleadas para trazar las piezas han sido las siguientes:

-trazador

-regla metalica

-escuadra

-compas

-transportador de angulos

-rotulador permanente

Una vez trazadas las piezas procedemos a cortarlas con una rotaflex con disco de corte y para eliminar cualquier rebaba que pueda quedar en los bordes le pasamos una lima.

Los agujeros los hemos hecho con un taladro y brocas del diametro correspondiente

lunes, 9 de diciembre de 2013

lunes, 25 de noviembre de 2013

PROPIEDADES FISICAS-MECANICAS DE LOS MATERIALES

Las propiedades físicas las encontramos cuando estimulamos el material con electricidad, luz, calor... obteniendo de ellos unas características de elasticidad, conductividad (térmica, eléctrica), magnetismo. Estas características no se alteran por medio de otras fuerzas.

Las propiedades mecánicas son aquellas que presentan los sólidos cuando les aplicamos una fuerza.

Vamos a explicar distintos tipos de propiedades:

Plasticidad: es la propiedad mecánica de un material anelástico, natural, artificial, biológico o de otro tipo, de deformarse permanente e irreversiblemente cuando se encuentra sometido a tensiones por encima de su rango elástico, es decir, por encima de su límite elástico.

En los metales, la plasticidad se explica en términos de desplazamientos irreversibles de dislocaciones.

Elasticidad: es la propiedad mecánica de ciertos materiales de sufrir deformaciones reversibles cuando se encuentran sujetos a la acción de fuerzas exteriores y de recuperar la forma original si estas fuerzas exteriores se eliminan.

Dureza: es la oposición que ofrecen los materiales a alteraciones como la penetración, la abrasión, el rayado, la cortadura, las deformaciones permanentes; entre otras. También puede definirse como la cantidad de energía que absorbe un material ante un esfuerzo antes de romperse o deformarse.

La madera es un material muy facil de rayar, mientras que el vidrio es unos de los mas complicados.

Para la obencion de estos datos se realizan ensayos de dureza (brinel, rockwell, vickers son los mas habituales). Consiste en aplicar una fuerza a una probeta de material dejando una marca, que con una tabla y unos parametros determinan la dureza de cada material. La diferencia entre los distintos ensayos es la punta empleada y la forma de la huella que queda, en el ensayo brinell se emplea una bola de acero o carburo de wolframio, el ensayo rockwll utiliza un cono de diamante y en el ensayo vickers se emplea una piramide cuadrangular de diamante.

Resistencia: capacidad para resistir esfuerzos y fuerzas aplicadas sin romperse, adquirir deformaciones permanentes o deteriorarse de algún modo.

Un modelo de resistencia de materiales establece una relación entre las fuerzas aplicadas, también llamadas cargas o acciones, y los esfuerzos y desplazamientos inducidos por ellas. Generalmente las simplificaciones geométricas y las restricciones impuestas sobre el modo de aplicación de las cargas hacen que el campo de deformaciones y tensiones sean sencillos de calcular.

El hormigon es un material con una resistencia a la compresion muy alta.

Resiliencia: es la energía de deformación que puede ser recuperada de un cuerpo deformado cuando cesa el esfuerzo que causa la deformación. La resiliencia es igual al trabajo externo realizado para deformar un material hasta su límite elástico.

Para esto se emplea el pendulo de Charpy, Son ensayos de impacto de una probeta entallada y ensayada a flexión en 3 puntos. El péndulo cae sobre el dorso de la probeta y la parte. La diferencia entre la altura inicial del péndulo y la final tras el impacto permite medir la energía absorbida en el proceso de fracturar la probeta. En estricto rigor se mide la energía absorbida en el área debajo de la curva de carga.

Fatiga: fenómeno por el cual la rotura de los materiales bajo cargas dinámicas cíclicas se produce más fácilmente que con cargas estáticas.

Conductividad electrica: a es la capacidad de un cuerpo de permitir el paso de la corriente eléctrica a

través de sí. También es definida como la propiedad natural característica de cada cuerpo que representa

la facilidad con la que los electrones (y huecos en el caso de los semiconductores) pueden pasar por él.

Varía con la temperatura. Es una de las características más importantes de los materiales.

La conductividad es la inversa de la resistividad y su unidad es el S/m

Conductividad térmica: es la capacidad de una sustancia de transferir la energía cinética de sus moléculas a otras moléculas adyacentes o a sustancias con las que no está en contacto.

Fragilidad: es la cualidad de los objetos y materiales de romperse con facilidad. Aunque técnicamente la fragilidad se define más propiamente como la capacidad de un material de fracturarse con escasa deformación.

Un material fragil también es un material duro, también esta relacionado con la tenacidad por medio del modulo de elasticidad, pero no quiere decir que por ser tenaz sea frágil.

Cohesión: es la oposición que tienen los átomos a separarse los unos de otros.

Ductilidad: es la capacidad que tiene un material para poder deformarse sin romperse obteniendo hilos fácilmente. El cobre es un material muy ductil.

Maleabilidad: es la capacidad que tiene un material para poder deformarse sin que se rompa pudiendo obtener laminas. El aluminio es un material muy maleable.

Las propiedades mecánicas son aquellas que presentan los sólidos cuando les aplicamos una fuerza.

Vamos a explicar distintos tipos de propiedades:

Plasticidad: es la propiedad mecánica de un material anelástico, natural, artificial, biológico o de otro tipo, de deformarse permanente e irreversiblemente cuando se encuentra sometido a tensiones por encima de su rango elástico, es decir, por encima de su límite elástico.

En los metales, la plasticidad se explica en términos de desplazamientos irreversibles de dislocaciones.

Elasticidad: es la propiedad mecánica de ciertos materiales de sufrir deformaciones reversibles cuando se encuentran sujetos a la acción de fuerzas exteriores y de recuperar la forma original si estas fuerzas exteriores se eliminan.

Dureza: es la oposición que ofrecen los materiales a alteraciones como la penetración, la abrasión, el rayado, la cortadura, las deformaciones permanentes; entre otras. También puede definirse como la cantidad de energía que absorbe un material ante un esfuerzo antes de romperse o deformarse.

La madera es un material muy facil de rayar, mientras que el vidrio es unos de los mas complicados.

Para la obencion de estos datos se realizan ensayos de dureza (brinel, rockwell, vickers son los mas habituales). Consiste en aplicar una fuerza a una probeta de material dejando una marca, que con una tabla y unos parametros determinan la dureza de cada material. La diferencia entre los distintos ensayos es la punta empleada y la forma de la huella que queda, en el ensayo brinell se emplea una bola de acero o carburo de wolframio, el ensayo rockwll utiliza un cono de diamante y en el ensayo vickers se emplea una piramide cuadrangular de diamante.

Resistencia: capacidad para resistir esfuerzos y fuerzas aplicadas sin romperse, adquirir deformaciones permanentes o deteriorarse de algún modo.

Un modelo de resistencia de materiales establece una relación entre las fuerzas aplicadas, también llamadas cargas o acciones, y los esfuerzos y desplazamientos inducidos por ellas. Generalmente las simplificaciones geométricas y las restricciones impuestas sobre el modo de aplicación de las cargas hacen que el campo de deformaciones y tensiones sean sencillos de calcular.

El hormigon es un material con una resistencia a la compresion muy alta.

Resiliencia: es la energía de deformación que puede ser recuperada de un cuerpo deformado cuando cesa el esfuerzo que causa la deformación. La resiliencia es igual al trabajo externo realizado para deformar un material hasta su límite elástico.

Para esto se emplea el pendulo de Charpy, Son ensayos de impacto de una probeta entallada y ensayada a flexión en 3 puntos. El péndulo cae sobre el dorso de la probeta y la parte. La diferencia entre la altura inicial del péndulo y la final tras el impacto permite medir la energía absorbida en el proceso de fracturar la probeta. En estricto rigor se mide la energía absorbida en el área debajo de la curva de carga.

Fatiga: fenómeno por el cual la rotura de los materiales bajo cargas dinámicas cíclicas se produce más fácilmente que con cargas estáticas.

Conductividad electrica: a es la capacidad de un cuerpo de permitir el paso de la corriente eléctrica a

través de sí. También es definida como la propiedad natural característica de cada cuerpo que representa

la facilidad con la que los electrones (y huecos en el caso de los semiconductores) pueden pasar por él.

Varía con la temperatura. Es una de las características más importantes de los materiales.

La conductividad es la inversa de la resistividad y su unidad es el S/m

Conductividad térmica: es la capacidad de una sustancia de transferir la energía cinética de sus moléculas a otras moléculas adyacentes o a sustancias con las que no está en contacto.

Fragilidad: es la cualidad de los objetos y materiales de romperse con facilidad. Aunque técnicamente la fragilidad se define más propiamente como la capacidad de un material de fracturarse con escasa deformación.

Un material fragil también es un material duro, también esta relacionado con la tenacidad por medio del modulo de elasticidad, pero no quiere decir que por ser tenaz sea frágil.

Cohesión: es la oposición que tienen los átomos a separarse los unos de otros.

Ductilidad: es la capacidad que tiene un material para poder deformarse sin romperse obteniendo hilos fácilmente. El cobre es un material muy ductil.

Maleabilidad: es la capacidad que tiene un material para poder deformarse sin que se rompa pudiendo obtener laminas. El aluminio es un material muy maleable.

domingo, 17 de noviembre de 2013

PROCESOS FABRILES

En esta entrada vamos a explicar los principales procedimientos fabriles utilizados para la producción de piezas:

Calderería: tiene como función principal la construcción de depósitos para almacenaje y transporte, todo tipo de construcción naval y estructuras metálicas.

El material mas común que se trabaja es el acero laminado y vigas de diferentes aleaciones. Para la elaborarlo la maquinaria empleada son cizallas, plegadoras, prensas de estampar y troquelar chapa y maquinas de rodillos...

Los operarios que vayan a realizar todas estas operaciones tienen que estar altamente cualificados para que la calidad obtenida de estos producctos sea la mejor posible.

La Torre Eiffel esta hecha por este proceso, así como petroleros... y en automoción la fabricación de depósitos.

Conformado en frío: la mayoría de los metales se trabajan a temperatura ambiente, aunque por el proceso de conformado se eleva la temperatura. El conformado en frió lo que hace es distorsionar el grano y reducirle de tamaño, mejora la resistencia, la maquinabilidad.

Para el trabajo en frió se requieren presiones mucho mayores que en el trabajo en caliente, ya que el metal permanece en estado rígido.

Por medio de este proceso están fabricados los tornillos.

Estampación: la estampación es un tipo de fabricación por el cual se somete un metal a una carga de compresión entre dos moldes. Esta carga puede ser aplicada de forma progresiva o por percusión. Los moldes son matrices de acero.

Si la temperatura del material a deformar es mayor que la temperatura de recristalizacion se trata de una estampación en caliente, mientras que si es inferior se trata de una estampación en frío.

Los principales procesos son:

-Troquelacion: realización de agujeros o cortes.

-Embutición: obtención de piezas huecas partiendo de una chapa plana.

-Curvado y plegado.

Por este proceso como vimos en la salida educativa que realizamos a Talleres ORAN, se obtienen aletas, paños de puertas...

Extrusión: es un proceso empleado para la fabricación de objetos con sección transversal fija. El material es obligado a pasar por un troquel con la forma deseada. Dos de sus principales ventajas son su habilidad para crear secciones transversales muy complejas y que se puede trabajar con materiales muy quebradizos. Puede ser continua, produciendo de manera "continua"o semicontiuna, ralizandose mas cortes.

Puede ser en frio o en caliente.

Los materiales mas empleados suelen ser metales, polímeros, cerámicos y productos alimentarios..

Las bigas de T están construidas por este procedimiento.

Forjado: este proceso se utiliza para dar forma y unas propiedades determinadas a los metales por medio de la aplicación de grandes presiones. Esta deformación se puede realizar por presión o por impacto.

Es un proceso de conformado en el que no se produce arranque de viruta, los principales tipos son:

-Forja libre

-Forja con estampa

-Recalcado

-Forjado isotérmico

En la actualidad las herramientas empleadas son mecánicas o hidráulicas, capaces de dar la presión necesaria y dar la forma correcta a la pieza.

Fundición: es un proceso de fabricación de piezas, normalmente metálicas, que consiste en fundir un material e introducirlo en un molde donde se solidifica.

El proceso mas común es la fundición en arena, un material refractario muy abundante en la naturaleza y que cuando se mezcla con arcilla, adquiere cohesión y moldeabilidad sin perder la permeabilidad. La fundición en arena consiste en colar un metal fundido en un molde de arena, dejarlo solidificar y posteriormente romper el molde para sacar la pieza.

Por este proceso se fabrican los piñones.

Inyección: el moldeo por inyección es un proceso semicontinuo que consiste en inyectar un polímero o un metal en estado fundido en un molde cerrado a presión y frio, en el interior del molde el material se solidifica. La pieza se obtiene abriendo el molde una vez el material del interior se haya secado por completo.

Es una tecnica muy empleada ya que se pueden fabricar objetos muy diferentes con ella.

Las piezas de LEGO o los Playmobil son fabricados por este proceso, aunque tambien encontramos piezas de automovil o de aviacion.

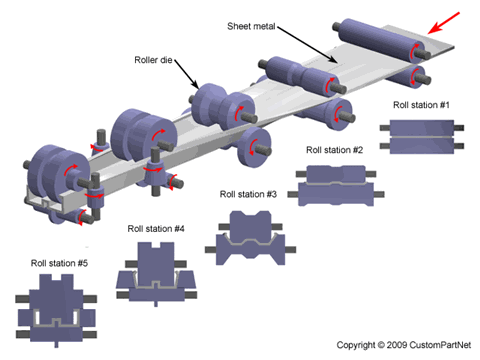

Laminado: es un proceso de conformacion plastica, en la cual el metal va de forma continua a traves de unos rodillos, es un proceso de deformacion volumetrica en el que se reduce el espesor inicial del material mediante fuerzas de compresion ejercidas por unos rodillos.

Este proceso requiere una gran inversion economica, por eso es empleado para realizar piezas que tengan una produccion de altas cantidades, laminas o placas y llantas con formas.

Los rodillos estan fabricados de materiales resistentes mecanicamente y al desgaste, normalmente son de fundicion y acero forjado, pero los rodillos de pequeño diametro se utiliza el carburo de tungsteno.

Mecanizado con arranque de viruta: el material es arrancado o cortado con una herramienta producciendo asi una viruta o desperdicio. La herramienta utilizada suele estar formada normalmente por una o varias cuchillas que eliminan pequeños cachos de material.

Este proceso fabril se utiliza para desbaste y acabados.

Las herramientas mas comunes son: taladro, limadora, mortajadora (elimina el material del interior de un agujero), cepilladora, torno y fresadora.

Sinterizado: es el tratamiento termico de un polvo o material compactado a una temperatura inferior a la de fusion de la mezcla, con esto se consigue un aumento de la fuerza y la resistencia de la pieza creando enlaces mas fuertes.

Este proceso tiene las ventajas de que la temperatura para obtener dichas piezas es relativamente baja, podemos obtener piezas definitivas y no se desperdicia el material ya que no genera residuos.

Por tanto es un proceso barato y rapido.

Las pastillas de freno estan fabricadas por este proceso.

Tratamientos termicos: son diversas operaciones de calentamiento y enfriamiento del material en condiciones controladas de temperatura, velocidad, presion...de los metales.

Con estos tratamientos conseguimos que su resistencia al desgaste aumente, que tenga una tenacidad mayor y que sea mucho mas comodo de mecanizar mediante el arranque de viruta.

Temple: Su finalidad es aumentar la dureza y la resistencia del acero. Para ello, se calienta el acero a una temperatura ligeramente más elevada que la crítica superior Ac (entre 900-950 °C) y se enfría luego más o menos rápidamente (según características de la pieza) en un medio como agua, aceite, etcétera.

Revenido: Sólo se aplica a aceros previamente templados, para disminuir ligeramente los efectos del temple, conservando parte de la dureza y aumentar la tenacidad. El revenido consigue disminuir la dureza y resistencia de los aceros templados, se eliminan las tensiones creadas en el temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia deseada. Se distingue básicamente del temple en cuanto a temperatura máxima y velocidad de enfriamiento.

Recocido: Consiste básicamente en un calentamiento hasta la temperatura de austenización (800-925 °C) seguido de un enfriamiento lento. Con este tratamiento se logra aumentar la elasticidad, mientras que disminuye la dureza. También facilita el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y ablandar el material, eliminando la acritud que produce el trabajo en frío y las tensiones internas.

Normalizado: Tiene por objetivo dejar un material en estado normal, es decir, ausencia de tensiones internas y con una distribución uniforme del carbono. Se suele emplear como tratamiento previo al temple y al revenido.

Trefilado: es una operación de conformación en frío consistente en la reducción de sección de un alambre o varilla haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada hilera o dado. Los materiales más empleados para su conformación mediante trefilado son el acero, el cobre, el aluminio y los latones, aunque puede aplicarse a cualquier metal o aleación dúctil.

Este proceso consta de cuatro pasos:

-Patentado: tratamiento térmico que consiste en calentar el alambre hasta 950 °C, y una vez alcanzada dicha temperatura; enfriarlo bruscamente en un baño de plomo a 500 °C. Este tratamiento tiene por objeto dar al alambre una estructura dúctil que permite el trefilado.

-Decapado: consiste en preparar y limpiar el material, eliminando el óxido que puede haberse formado en las superficies del material, en laminaciones anteriores. Normalmente se hace mediante ataques químicos y posteriormente se realiza una limpieza con agua a presión.

-Trefilado: los lubricantes y diferentes máquinas son los factores principales. Se suele utilizar de lubricantes la parafina y el grafito en solución coloidal o finamente dividido.

-Acabado: una vez que ya ha salido el material de la hilera, se le somete a operaciones de enderezamiento, eliminación de tensiones y, a veces, algunos tratamientos isotérmicos para conseguir mejoras en las características mecánicas del producto.

Calderería: tiene como función principal la construcción de depósitos para almacenaje y transporte, todo tipo de construcción naval y estructuras metálicas.

El material mas común que se trabaja es el acero laminado y vigas de diferentes aleaciones. Para la elaborarlo la maquinaria empleada son cizallas, plegadoras, prensas de estampar y troquelar chapa y maquinas de rodillos...

Los operarios que vayan a realizar todas estas operaciones tienen que estar altamente cualificados para que la calidad obtenida de estos producctos sea la mejor posible.

La Torre Eiffel esta hecha por este proceso, así como petroleros... y en automoción la fabricación de depósitos.

Conformado en frío: la mayoría de los metales se trabajan a temperatura ambiente, aunque por el proceso de conformado se eleva la temperatura. El conformado en frió lo que hace es distorsionar el grano y reducirle de tamaño, mejora la resistencia, la maquinabilidad.

Para el trabajo en frió se requieren presiones mucho mayores que en el trabajo en caliente, ya que el metal permanece en estado rígido.

Por medio de este proceso están fabricados los tornillos.

Estampación: la estampación es un tipo de fabricación por el cual se somete un metal a una carga de compresión entre dos moldes. Esta carga puede ser aplicada de forma progresiva o por percusión. Los moldes son matrices de acero.

Si la temperatura del material a deformar es mayor que la temperatura de recristalizacion se trata de una estampación en caliente, mientras que si es inferior se trata de una estampación en frío.

Los principales procesos son:

-Troquelacion: realización de agujeros o cortes.

-Embutición: obtención de piezas huecas partiendo de una chapa plana.

-Curvado y plegado.

Por este proceso como vimos en la salida educativa que realizamos a Talleres ORAN, se obtienen aletas, paños de puertas...

Extrusión: es un proceso empleado para la fabricación de objetos con sección transversal fija. El material es obligado a pasar por un troquel con la forma deseada. Dos de sus principales ventajas son su habilidad para crear secciones transversales muy complejas y que se puede trabajar con materiales muy quebradizos. Puede ser continua, produciendo de manera "continua"o semicontiuna, ralizandose mas cortes.

Puede ser en frio o en caliente.

Los materiales mas empleados suelen ser metales, polímeros, cerámicos y productos alimentarios..

Las bigas de T están construidas por este procedimiento.

Forjado: este proceso se utiliza para dar forma y unas propiedades determinadas a los metales por medio de la aplicación de grandes presiones. Esta deformación se puede realizar por presión o por impacto.

Es un proceso de conformado en el que no se produce arranque de viruta, los principales tipos son:

-Forja libre

-Forja con estampa

-Recalcado

-Forjado isotérmico

En la actualidad las herramientas empleadas son mecánicas o hidráulicas, capaces de dar la presión necesaria y dar la forma correcta a la pieza.

Fundición: es un proceso de fabricación de piezas, normalmente metálicas, que consiste en fundir un material e introducirlo en un molde donde se solidifica.

El proceso mas común es la fundición en arena, un material refractario muy abundante en la naturaleza y que cuando se mezcla con arcilla, adquiere cohesión y moldeabilidad sin perder la permeabilidad. La fundición en arena consiste en colar un metal fundido en un molde de arena, dejarlo solidificar y posteriormente romper el molde para sacar la pieza.

Por este proceso se fabrican los piñones.

Inyección: el moldeo por inyección es un proceso semicontinuo que consiste en inyectar un polímero o un metal en estado fundido en un molde cerrado a presión y frio, en el interior del molde el material se solidifica. La pieza se obtiene abriendo el molde una vez el material del interior se haya secado por completo.

Es una tecnica muy empleada ya que se pueden fabricar objetos muy diferentes con ella.

Las piezas de LEGO o los Playmobil son fabricados por este proceso, aunque tambien encontramos piezas de automovil o de aviacion.

Laminado: es un proceso de conformacion plastica, en la cual el metal va de forma continua a traves de unos rodillos, es un proceso de deformacion volumetrica en el que se reduce el espesor inicial del material mediante fuerzas de compresion ejercidas por unos rodillos.

Este proceso requiere una gran inversion economica, por eso es empleado para realizar piezas que tengan una produccion de altas cantidades, laminas o placas y llantas con formas.

Los rodillos estan fabricados de materiales resistentes mecanicamente y al desgaste, normalmente son de fundicion y acero forjado, pero los rodillos de pequeño diametro se utiliza el carburo de tungsteno.

Mecanizado con arranque de viruta: el material es arrancado o cortado con una herramienta producciendo asi una viruta o desperdicio. La herramienta utilizada suele estar formada normalmente por una o varias cuchillas que eliminan pequeños cachos de material.

Este proceso fabril se utiliza para desbaste y acabados.

Las herramientas mas comunes son: taladro, limadora, mortajadora (elimina el material del interior de un agujero), cepilladora, torno y fresadora.

Sinterizado: es el tratamiento termico de un polvo o material compactado a una temperatura inferior a la de fusion de la mezcla, con esto se consigue un aumento de la fuerza y la resistencia de la pieza creando enlaces mas fuertes.

Este proceso tiene las ventajas de que la temperatura para obtener dichas piezas es relativamente baja, podemos obtener piezas definitivas y no se desperdicia el material ya que no genera residuos.

Por tanto es un proceso barato y rapido.

Las pastillas de freno estan fabricadas por este proceso.

Tratamientos termicos: son diversas operaciones de calentamiento y enfriamiento del material en condiciones controladas de temperatura, velocidad, presion...de los metales.

Con estos tratamientos conseguimos que su resistencia al desgaste aumente, que tenga una tenacidad mayor y que sea mucho mas comodo de mecanizar mediante el arranque de viruta.

Temple: Su finalidad es aumentar la dureza y la resistencia del acero. Para ello, se calienta el acero a una temperatura ligeramente más elevada que la crítica superior Ac (entre 900-950 °C) y se enfría luego más o menos rápidamente (según características de la pieza) en un medio como agua, aceite, etcétera.

Revenido: Sólo se aplica a aceros previamente templados, para disminuir ligeramente los efectos del temple, conservando parte de la dureza y aumentar la tenacidad. El revenido consigue disminuir la dureza y resistencia de los aceros templados, se eliminan las tensiones creadas en el temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia deseada. Se distingue básicamente del temple en cuanto a temperatura máxima y velocidad de enfriamiento.

Recocido: Consiste básicamente en un calentamiento hasta la temperatura de austenización (800-925 °C) seguido de un enfriamiento lento. Con este tratamiento se logra aumentar la elasticidad, mientras que disminuye la dureza. También facilita el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y ablandar el material, eliminando la acritud que produce el trabajo en frío y las tensiones internas.

Normalizado: Tiene por objetivo dejar un material en estado normal, es decir, ausencia de tensiones internas y con una distribución uniforme del carbono. Se suele emplear como tratamiento previo al temple y al revenido.

Trefilado: es una operación de conformación en frío consistente en la reducción de sección de un alambre o varilla haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada hilera o dado. Los materiales más empleados para su conformación mediante trefilado son el acero, el cobre, el aluminio y los latones, aunque puede aplicarse a cualquier metal o aleación dúctil.

Este proceso consta de cuatro pasos:

-Patentado: tratamiento térmico que consiste en calentar el alambre hasta 950 °C, y una vez alcanzada dicha temperatura; enfriarlo bruscamente en un baño de plomo a 500 °C. Este tratamiento tiene por objeto dar al alambre una estructura dúctil que permite el trefilado.

-Decapado: consiste en preparar y limpiar el material, eliminando el óxido que puede haberse formado en las superficies del material, en laminaciones anteriores. Normalmente se hace mediante ataques químicos y posteriormente se realiza una limpieza con agua a presión.

-Trefilado: los lubricantes y diferentes máquinas son los factores principales. Se suele utilizar de lubricantes la parafina y el grafito en solución coloidal o finamente dividido.

-Acabado: una vez que ya ha salido el material de la hilera, se le somete a operaciones de enderezamiento, eliminación de tensiones y, a veces, algunos tratamientos isotérmicos para conseguir mejoras en las características mecánicas del producto.

jueves, 31 de octubre de 2013

SOLICITACIONES MECANICAS DE LOS MATERIALES

Esta entrada va a ser breve, pero no por ello menos importante que las otras. Vamos a explicar las cinco solicitaciones mecánicas que se le puede medir a un material mas importantes.

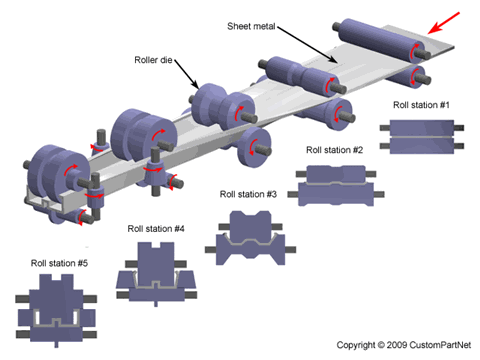

Tracción: es el esfuerzo interno al que esta sometido un cuerpo cuando se le aplican dos fuerzas en sentido opuesto. (tratamos de estirarlo)

Diferencia entre tracción y compresión.

Diferencia entre tracción y compresión.

Tracción: es el esfuerzo interno al que esta sometido un cuerpo cuando se le aplican dos fuerzas en sentido opuesto. (tratamos de estirarlo)

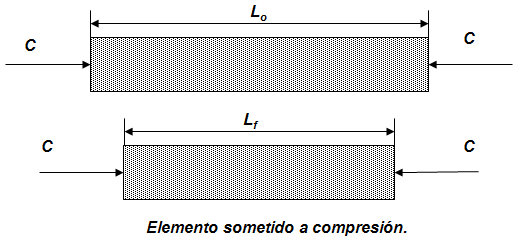

Compresión: es la resultante de las presiones que existen dentro de una pieza, este esfuerzo se caracteriza porque tiende a acortarse dicha pieza.

Diferencia entre tracción y compresión.

Diferencia entre tracción y compresión.

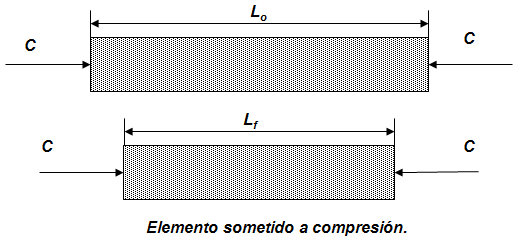

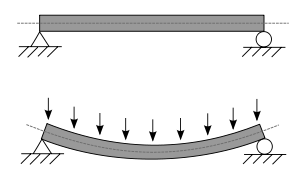

Flexión: es un tipo de deformación que se da en un elemento estructural cuando se le somete a una fuerza perpendicular a el en el centro, cuando este se encuentra apoyado sobre los extremos.

El esfuerzo que esto provoca se le llama momento flexor.

Cizalladura: es un esfuerzo que soportan los materiales al aplicarles dos fuerzas en la misma dirección con sentidos opuestos ligeramente separadas.

Torsión:: es la solicitación que aparece cuando se aplica unas fuerzas sobre el eje longitudinal de la pieza. (tratamos de restorcerla)

martes, 22 de octubre de 2013

CARROCERIAS DE VEHICULOS. TIPOS Y COMPONENT

La historia del automóvil comienza a finales del mes de octubre de 1769, Nicolas Jose Cugnot realizo una prueba en un carromato que tenia con un motor de vapor. Desde entonces hasta hoy el automóvil ha ido experimentando una evolución constante.

Este es el vehículo de Cugnot.

Este es el vehículo de Cugnot.

Monovolumen:

Tres volumenes:

Este es el vehículo de Cugnot.

Este es el vehículo de Cugnot.

En los primeros años se cogió como modelo los carruajes, vehículos de tracción animal, manteniendo la estructura de un chasis base sobre el que se montaba la carrocería con los elementos mecánicos.

Al principio las evoluciones estéticas no eran tan importantes como las mecánicas la primera gran evolución fue la sustitución de los largueros de madera por unos de chapa de acero que soportaban mucho mejor los aumentos de potencia. Con el tiempo se fueron aumentando los revestimientos de acero evitando al principio las formas redondeadas ya que tenían que ser fabricados a mano, aun así la chapa laminada se comenzó a usar para paneles y piezas exteriores cuando todavia el chasis y el interior era completamente de madera.

Es en 1927 cuando apareció la primera carrocería construida completamente con una estructura de acero aunque todavía tenían algún refuerzo de madera. A partir de los años 30 las grandes compañías de fabricación del automóvil adoptaron la chapa de acero para la construcción total del vehículo.

En el año 1934 se produjo uno de los mayores hitos, el Citroën Taction Avanta, el primer vehículo que presentaba carrocería autoportante totalmente de acero.

Las carrocerías han ido evolucionando hacia sistemas mar rígidos pero mas ligeros, dando lugar a una buena habitabilidad un menor coeficiente aerodinámico (Cx), se a obtenido una buena rigidez para tener un buen comportamiento dinámico a altas velocidades, una mayor protección en caso de accidente.

A lo largo de la historia a habido varias evoluciones en cuanto a la construccion de chasis se refiere.

Chasis independiente: es un sistema bastante antiguo pero aun asi todavia los podemos encontrar en camiones, autocares, todo terrenos y en vehiculos con carroceria de fibra.

Esta formado por un chasis rigido al cual sujetamos todas las piezas mecanicas motor, caja de cambios, suspension... y la estructura de la carroceria.

Cuando el bastidor tiene todos los elementos mecanicos puestos se le denomina chasis, la carroceria por lo general va atornillada al bastidor mediante unas juntas de caucho.

Normalmente estos bastidores estan fabricados por medio de travesaños de acero y por largueros, formando una estructura solida y resistente.

Chasis tubular: es un tipo de carroceria utilizado en vehiculos clasicos deportivos de mediados del siglo XX y por los grupos B de los años 80. Fue creado por el carrocero italiano Touring en 19737.

Esta tecnica utilizada como estructura del vehiculo una red de finos tubos metalicos soldados, recubierta despues por medio de laminas metalicas, aluminio o magnesio generalmente.

Asi se consigue una carroceria de gran rigidez y resistencia con muy poco peso. Tiene el inconveniente de ser una produccion muy cara y laboriosa.

Todavia se puede encontrar en modelos deportivos hechos a mano.

La carrocería autoportante es el tipo de carrocería más utilizado en la

construcción deautomóviles. Todos los turismos se construyen

actualmente con este tipo de carrocería.La

carrocería autoportante forma la estructura del vehículo que

soporta los esfuerzos estáticos y dinámicos que actúan sobre

ella. Los esfuerzos estáticos no varían cuando el vehículo

circula, mientras que los dinámicos si que varían.

La carrocería está formada por dos grandes grupos de piezas que difieren en su función:

- Piezas estructurales que soportan los esfuerzos, generalmente son interiores

- Piezas cosméticas o exteriores que influyen en la estética y aerodinámica del vehículo.

La combinación de estos dos grupos de piezas nos da como resultado final el tipo de carroceria mas utilizado hoy en dia , cuyo peso se ha ido rebajando con el paso del tiempo gracias a la paricion de nuevos tipos de aceros y de elementos de plástico y aluminio.

La carrocería está formada por dos grandes grupos de piezas que difieren en su función:

- Piezas estructurales que soportan los esfuerzos, generalmente son interiores

- Piezas cosméticas o exteriores que influyen en la estética y aerodinámica del vehículo.

La combinación de estos dos grupos de piezas nos da como resultado final el tipo de carroceria mas utilizado hoy en dia , cuyo peso se ha ido rebajando con el paso del tiempo gracias a la paricion de nuevos tipos de aceros y de elementos de plástico y aluminio.

Principales componentes de las

carrocerias autoportantes:

· Chapa salpicadero

: Separa el habitáculo del

compartimento motor .Su misión principal es impedir la entrada de conjuntos

mecánicos al habitáculo en caso de colisión frontal. Está unida mediante soldadura a la zona

delantera del suelo del habitáculo, al túnel central y a los pilares delanteros, constituyendo la

pieza de unión entre ambos. Aumenta

la resistencia a la torsión de la célula y la protección en caso de impacto lateral.

· Túnel

central

: El túnel central recorre

el suelo del habitáculo por su parte central en todo su largo desde la parte

delantera a la trasera. Refuerza la resistencia a la flexión en sentido longitudinal del habitáculo. Las traviesas o refuerzos

transversales refuerzan la resistencia

a la flexión en sentido transversal. Además, el túnel central y las traviesas sirven de zona de anclaje para asientos y

cinturones de segurida

· Suelo del

habitáculo

: Se trata del elemento más rígido de

la carrocería, pues ha de soportar los elevados esfuerzos que sobre el recaen. Normalmente el suelo se

encuentra dividido en dos mitades,

situadas a ambos lados del túnel central. Se completa, transversalmente, con

los anclajes de los asientos delanteros y traseros y, en algunos casos, con una traviesa central entre los pilares centrales.

·

Estribos bajo puertas

: Se sitúan de forma longitudinal al

vehículo, a ambos lados del suelo del habitáculo. Están formados por diferentes piezas interiores y

exteriores con el fin de aumentar su resistencia. En la parte delantera

del habitáculo, los estribos se unen a los pilares delantero y central, en la trasera al pilar central y a las

aletas traseras. Son un elemento

fundamental en la protección de los ocupantes en caso de colisión lateral.

· Puertas: Las puertas deben presentar un perfecto ajuste a pilares, estribos y montantes del techo. Sus bisagras, resbalones y cerraduras están reforzados. Las puertas incorporan barras de protección lateral nteriores de acero o alumin

· Puertas: Las puertas deben presentar un perfecto ajuste a pilares, estribos y montantes del techo. Sus bisagras, resbalones y cerraduras están reforzados. Las puertas incorporan barras de protección lateral nteriores de acero o alumin

· Pilares: Los pilares deben soportar y transmitir

esfuerzos tanto en sentido longitudinal como transversal al vehículo. Tanto por su forma de

construcción como por los sistemas de

unión a los componentes de la célula de seguridad están orientados a dotar al conjunto de una elevada resistencia. Además, los

pilares centrales y traseros han de

soportar los esfuerzos que actúan sobre los anclajes de los cinturones

deseguridad. Para ello están dotados de refuerzos soldados. En caso de colisión

los pilares han de de distribuir la

energía de la colisión por toda la carrocería .En caso de vuelco los pilares

deben evitar la disminución del espacio de supervivencia.

· Techo: El techo está formado por una

chapa de gran superficie, generalmente plana. Se suele reforzar mediante

traviesas.

· Largueros delanteros: Son los elementos más importantes para la

disipación de la energía producida en un impacto frontal. Los espesores de

chapa utilizados en este tipo de piezas pueden ser variados. También es

frecuente encontrar largueros formados por chapa tipo tailored blank para

lograr diferentes niveles de resistencia a lo largo del larguero. La unión de

los largueros al piso habitáculo ha de impedir la penetración de los largueros

a través de la chapa salpicadero. Los largueros deben transmitir la parte de la

energía sobrante que no puedan disipar por deformación a la estructura de la

célula de seguridad para que pueda ser disipada por la carrocería en su

conjunto.

· Subchasis/traviesa

delantera: En algunos

vehículos, la sujeción de los conjuntos mecánicos se realiza a través de un

subchasis o cuna motor; en otros, la mecánica se fija directamente a los

largueros y a la traviesa delantera. Ambas estructuras refuerzan la parte

frontal del vehículo y, en caso de golpes no frontales, distribuyen la energía

hacia el lado que no recibió el impacto

·

Pasos de rueda: Son los

elementos que alojan las ruedas. Están formados por la unión de una gran

cantidad de chapas. Deben soportar los esfuerzos recibidos del sistema de

suspensión.

Aletas delanteras: Dan el aspecto exterior a los laterales de la

parte frontal. Son elementos de reducida resistencia mecánica (chapa de acero o

aluminio de reducido espesor , plástico).

Monovolumen:

En este tipo de vehículos el compartimento del motor entra en el habitáculo, por lo que la estructura no tiene una separación determinante entre el habitáculo y el vano motor. Como puede ser el caso de la Renault Space, el salpicadero suele tener un tamaño considerable debido a esa penetración del motor en el habitáculo.

Dos volumenes:

maletero y el habitáculo están comunicados . Podríamos decir que si se puede acceder al habitáculo desde el maletero y viceversa es un dos volúmenes (sin abatir asientos ni nada por el estilo, porque si no todos podrían ser dos volúmenes). Este tipo de coches suelen tener un portón trasero, en lugar de la tapa de maletero que suelen tener los tres volumenes.

Tres volumenes:

El maletero y el compartimento del motor están claramente delimitados. Los tres volúmenes acostumbras a tener dos o cuatro puertas.

Hay vehículos que son considerados dos volúmenes y medio. Este tipo de vehículos suelen tener la zona de carga ligeramente sobresaliente con respecto al perfil trasero. En definitiva, un dos y medio podría ser un sedan de cinco puertas. En la imagen siguiente podéis ver la diferencia entre un tres volúmenes y un dos y medio

Metodos de identificacion de un vehiculo.

NIV: numeros de identificacion del vehiculo, se refiere a los numeros de serie del coche o de motor.

VIN: numero de identificacion o numero de serie: Surgio en Estados Unidos en 1980 utilizandose de forma general por medio del organismo internacional de estandarizaciones (ISO 3780, ISO 4030)

Ambos son un codigo formado por numeros y letras que identifican un vehiculo ya sea coche, moto... y remolques de mas de 750kg.

Suscribirse a:

Entradas (Atom)