Calderería: tiene como función principal la construcción de depósitos para almacenaje y transporte, todo tipo de construcción naval y estructuras metálicas.

El material mas común que se trabaja es el acero laminado y vigas de diferentes aleaciones. Para la elaborarlo la maquinaria empleada son cizallas, plegadoras, prensas de estampar y troquelar chapa y maquinas de rodillos...

Los operarios que vayan a realizar todas estas operaciones tienen que estar altamente cualificados para que la calidad obtenida de estos producctos sea la mejor posible.

La Torre Eiffel esta hecha por este proceso, así como petroleros... y en automoción la fabricación de depósitos.

Conformado en frío: la mayoría de los metales se trabajan a temperatura ambiente, aunque por el proceso de conformado se eleva la temperatura. El conformado en frió lo que hace es distorsionar el grano y reducirle de tamaño, mejora la resistencia, la maquinabilidad.

Para el trabajo en frió se requieren presiones mucho mayores que en el trabajo en caliente, ya que el metal permanece en estado rígido.

Por medio de este proceso están fabricados los tornillos.

Estampación: la estampación es un tipo de fabricación por el cual se somete un metal a una carga de compresión entre dos moldes. Esta carga puede ser aplicada de forma progresiva o por percusión. Los moldes son matrices de acero.

Si la temperatura del material a deformar es mayor que la temperatura de recristalizacion se trata de una estampación en caliente, mientras que si es inferior se trata de una estampación en frío.

Los principales procesos son:

-Troquelacion: realización de agujeros o cortes.

-Embutición: obtención de piezas huecas partiendo de una chapa plana.

-Curvado y plegado.

Por este proceso como vimos en la salida educativa que realizamos a Talleres ORAN, se obtienen aletas, paños de puertas...

Extrusión: es un proceso empleado para la fabricación de objetos con sección transversal fija. El material es obligado a pasar por un troquel con la forma deseada. Dos de sus principales ventajas son su habilidad para crear secciones transversales muy complejas y que se puede trabajar con materiales muy quebradizos. Puede ser continua, produciendo de manera "continua"o semicontiuna, ralizandose mas cortes.

Puede ser en frio o en caliente.

Los materiales mas empleados suelen ser metales, polímeros, cerámicos y productos alimentarios..

Las bigas de T están construidas por este procedimiento.

Forjado: este proceso se utiliza para dar forma y unas propiedades determinadas a los metales por medio de la aplicación de grandes presiones. Esta deformación se puede realizar por presión o por impacto.

Es un proceso de conformado en el que no se produce arranque de viruta, los principales tipos son:

-Forja libre

-Forja con estampa

-Recalcado

-Forjado isotérmico

En la actualidad las herramientas empleadas son mecánicas o hidráulicas, capaces de dar la presión necesaria y dar la forma correcta a la pieza.

Fundición: es un proceso de fabricación de piezas, normalmente metálicas, que consiste en fundir un material e introducirlo en un molde donde se solidifica.

El proceso mas común es la fundición en arena, un material refractario muy abundante en la naturaleza y que cuando se mezcla con arcilla, adquiere cohesión y moldeabilidad sin perder la permeabilidad. La fundición en arena consiste en colar un metal fundido en un molde de arena, dejarlo solidificar y posteriormente romper el molde para sacar la pieza.

Por este proceso se fabrican los piñones.

Inyección: el moldeo por inyección es un proceso semicontinuo que consiste en inyectar un polímero o un metal en estado fundido en un molde cerrado a presión y frio, en el interior del molde el material se solidifica. La pieza se obtiene abriendo el molde una vez el material del interior se haya secado por completo.

Es una tecnica muy empleada ya que se pueden fabricar objetos muy diferentes con ella.

Las piezas de LEGO o los Playmobil son fabricados por este proceso, aunque tambien encontramos piezas de automovil o de aviacion.

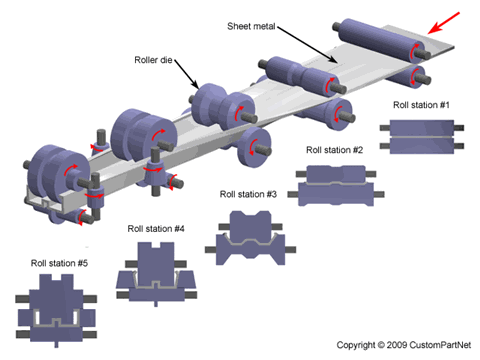

Laminado: es un proceso de conformacion plastica, en la cual el metal va de forma continua a traves de unos rodillos, es un proceso de deformacion volumetrica en el que se reduce el espesor inicial del material mediante fuerzas de compresion ejercidas por unos rodillos.

Este proceso requiere una gran inversion economica, por eso es empleado para realizar piezas que tengan una produccion de altas cantidades, laminas o placas y llantas con formas.

Los rodillos estan fabricados de materiales resistentes mecanicamente y al desgaste, normalmente son de fundicion y acero forjado, pero los rodillos de pequeño diametro se utiliza el carburo de tungsteno.

Mecanizado con arranque de viruta: el material es arrancado o cortado con una herramienta producciendo asi una viruta o desperdicio. La herramienta utilizada suele estar formada normalmente por una o varias cuchillas que eliminan pequeños cachos de material.

Este proceso fabril se utiliza para desbaste y acabados.

Las herramientas mas comunes son: taladro, limadora, mortajadora (elimina el material del interior de un agujero), cepilladora, torno y fresadora.

Sinterizado: es el tratamiento termico de un polvo o material compactado a una temperatura inferior a la de fusion de la mezcla, con esto se consigue un aumento de la fuerza y la resistencia de la pieza creando enlaces mas fuertes.

Este proceso tiene las ventajas de que la temperatura para obtener dichas piezas es relativamente baja, podemos obtener piezas definitivas y no se desperdicia el material ya que no genera residuos.

Por tanto es un proceso barato y rapido.

Las pastillas de freno estan fabricadas por este proceso.

Tratamientos termicos: son diversas operaciones de calentamiento y enfriamiento del material en condiciones controladas de temperatura, velocidad, presion...de los metales.

Con estos tratamientos conseguimos que su resistencia al desgaste aumente, que tenga una tenacidad mayor y que sea mucho mas comodo de mecanizar mediante el arranque de viruta.

Temple: Su finalidad es aumentar la dureza y la resistencia del acero. Para ello, se calienta el acero a una temperatura ligeramente más elevada que la crítica superior Ac (entre 900-950 °C) y se enfría luego más o menos rápidamente (según características de la pieza) en un medio como agua, aceite, etcétera.

Revenido: Sólo se aplica a aceros previamente templados, para disminuir ligeramente los efectos del temple, conservando parte de la dureza y aumentar la tenacidad. El revenido consigue disminuir la dureza y resistencia de los aceros templados, se eliminan las tensiones creadas en el temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia deseada. Se distingue básicamente del temple en cuanto a temperatura máxima y velocidad de enfriamiento.

Recocido: Consiste básicamente en un calentamiento hasta la temperatura de austenización (800-925 °C) seguido de un enfriamiento lento. Con este tratamiento se logra aumentar la elasticidad, mientras que disminuye la dureza. También facilita el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y ablandar el material, eliminando la acritud que produce el trabajo en frío y las tensiones internas.

Normalizado: Tiene por objetivo dejar un material en estado normal, es decir, ausencia de tensiones internas y con una distribución uniforme del carbono. Se suele emplear como tratamiento previo al temple y al revenido.

Trefilado: es una operación de conformación en frío consistente en la reducción de sección de un alambre o varilla haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada hilera o dado. Los materiales más empleados para su conformación mediante trefilado son el acero, el cobre, el aluminio y los latones, aunque puede aplicarse a cualquier metal o aleación dúctil.

Este proceso consta de cuatro pasos:

-Patentado: tratamiento térmico que consiste en calentar el alambre hasta 950 °C, y una vez alcanzada dicha temperatura; enfriarlo bruscamente en un baño de plomo a 500 °C. Este tratamiento tiene por objeto dar al alambre una estructura dúctil que permite el trefilado.

-Decapado: consiste en preparar y limpiar el material, eliminando el óxido que puede haberse formado en las superficies del material, en laminaciones anteriores. Normalmente se hace mediante ataques químicos y posteriormente se realiza una limpieza con agua a presión.

-Trefilado: los lubricantes y diferentes máquinas son los factores principales. Se suele utilizar de lubricantes la parafina y el grafito en solución coloidal o finamente dividido.

-Acabado: una vez que ya ha salido el material de la hilera, se le somete a operaciones de enderezamiento, eliminación de tensiones y, a veces, algunos tratamientos isotérmicos para conseguir mejoras en las características mecánicas del producto.

No hay comentarios:

Publicar un comentario